行业新闻

技术支持

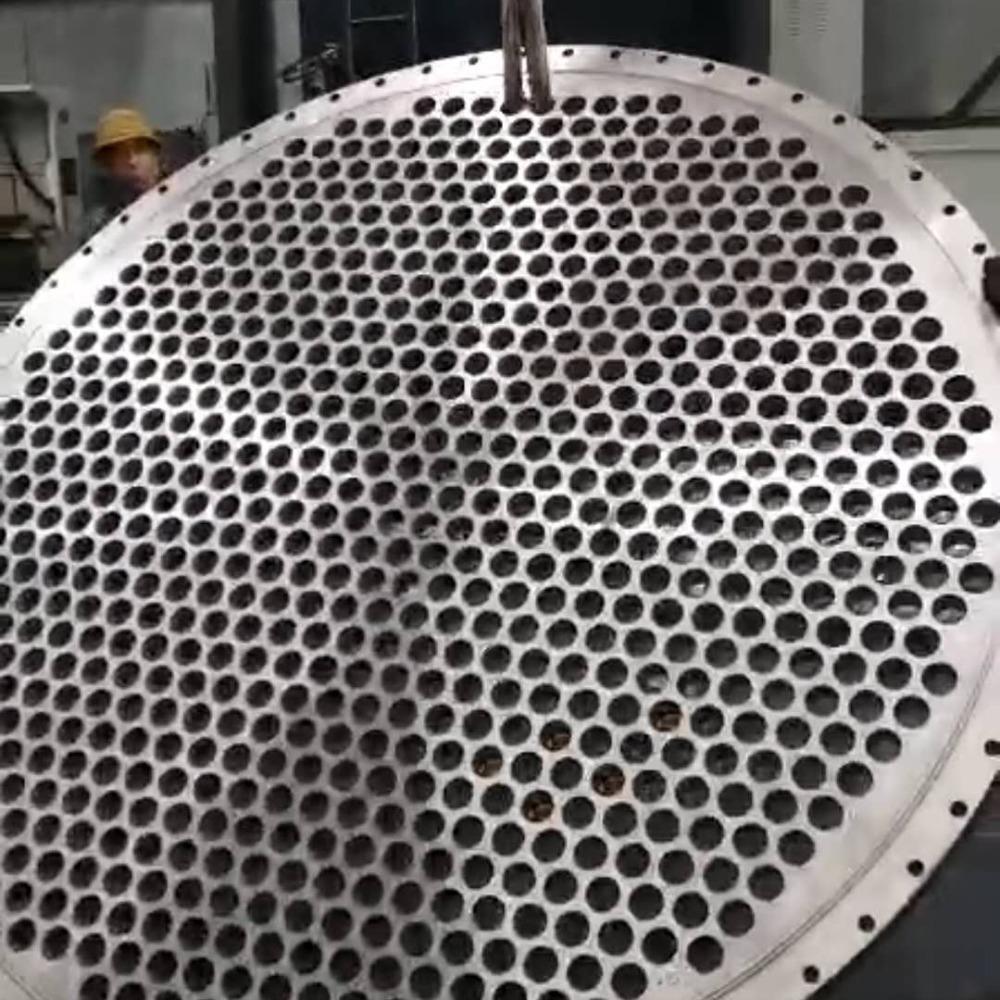

各种管板连接形式及其优缺点

换热管与管板连接:目前常用的换热管与管板连接形式主要有:焊接、胀接、焊接胀接等,其中焊接胀接包括强度胀接 密封焊与密封焊 强度胀接,可分为按制造顺序分为膨胀焊和膨胀焊。

一定义

a、强度焊是指保证换热管与管板连接处密封性能和拉伸强度的焊接。

b、强度胀接为保证换热管与管板连接处密封性能和拉伸强度的膨胀节。

c、密封焊是指保证换热管与管板连接处密封性能的焊接。

d、贴胀是指为了消除换热管与管孔之间的间隙而进行的轻微膨胀。

二适用性

1。强度胀接:设计压力小于或等于4兆帕,设计温度小于或等于300摄氏度,运行中无剧烈振动,无过度温度变化,无明显应力腐蚀。

2。强度焊:可用于GB151标准规定的设计压力,但不适用于振动大、间隙腐蚀的场合。

3。使用胀焊:密封性能要求较高的场合;轴承振动或疲劳载荷场合;有间隙腐蚀场合;使用复合管板场合。

主要特点焊接的主要优点是:焊接接头的密封性能比较好;适用于厚度较薄的管板;焊接接头具有较好的高温强度,特别是在高温或接头绝对泄漏时,且管板材料为不锈钢时。CH不易胀紧,该方法更可靠。焊接的主要缺点是:焊后的焊缝通常在管板的一侧,而管道的另一侧与管板之间会有很长的间隙,这些间隙中的流体不流动,容易引起间隙腐蚀,焊接应力会影响焊接质量。LSO导致应力腐蚀。当管道发生故障时,维护和拆卸非常不方便。膨胀节主要分为机械式膨胀节、橡胶式膨胀节、爆炸式膨胀节和液压式膨胀节。传统的机械胀管方法采用机械滚轮胀管法。它通过锥形芯轴的旋转带动壳体内的三个或五个滚轴作行星运动,对管壁和管孔施加滚动力,由于滚轴相对于芯轴有1到3度的锥角,芯轴将向前移动。一般情况下,胀管时,不应折断,应增加辊在管壁上的滚动力,直到管有足够的变形和胀管为止。

橡胶胀管是在橡胶胀形加工技术的基础上发展起来的。它采用橡胶弹性体的轴向压缩来产生均匀的径向压力,并将管子膨胀到管板,用橡胶膨胀机制作的膨胀节具有良好的膨胀性能和易于控制的膨胀压力。适用于各种管径、厚度、材质的膨胀节,生产效率高,成本低。但是,由于膨胀压力是用压力棒挤压橡胶产生的,因此压力棒将承受巨大的张力。当膨胀长度过长时,压力杆上的张力会急剧上升。由于材料和热处理,橡胶膨胀管的膨胀长度受到限制。爆管膨胀的原理是引爆导爆索产生强烈的爆炸冲击波,通过导电体传给爆管内壁,使爆管在很短的时间内产生径向变形。高速向孔壁加压,达到胀紧的目的。

爆炸胀管工艺可用于机械胀管难以实现的小直径厚壁管的大长度胀管,胀管对接头材料的微观结构没有影响,因此材料的力学性能不会下降。膨胀效率高,经济性好,也可用于韧性好的薄壁管的膨胀。但由于技术原因,目前爆管膨胀无法精确控制膨胀参数,只能在贴胀范围内使用。对于强度胀接有要求的场合,由于爆炸过程中膨胀强度与喷嘴之间的干扰尚未得到很好的解决,因此在薄壁管强度胀接中不能有效地采用爆管膨胀法。应用程序。同时,爆管膨胀法存在安全性和现场问题。液压胀管是利用液体压力使胀管先在胀管区产生弹性变形,再发生塑性变形,然后将孔壁压紧。液体压力的进一步增大,使管板首先产生弹性变形,使孔发生轻微的塑性变形。减压后,由于管板的回弹量大于管子的回弹量,产生了管子与管板之间的残余粘结压力。由于液压胀管的可计算性,可以通过控制其装配压力来保证管子和管板的膨胀。因此,液压胀管各接头均为均匀胀接,管内残余应力很小,与管板的间隙完全封闭。

与机械胀管法相比,水力膨胀法有许多优点:换热器的形状和管板孔的形状不太严格,管板的厚度不受限制;不容易由于机械膨胀而引起材料的冷硬化、晶格变形和高的残余应力。从应力腐蚀的角度看,液压胀接接头的残余应力值较低;液压胀管在管板的整个厚度方向上进行,消除了管道与管板之间的间隙,从而避免了间隙腐蚀;液压胀接管道中容易产生轴向拉应力,从而增加了管道的固有频率。抗流体诱发振动;不同材质的连接管与管板连接;接头外观良好,膨胀质量均匀可靠;生产效率高,制造周期短,劳动强度低,人工成本低等。常用的液压胀接方法主要有两种:O形圈法和液袋液压胀接法。胀焊焊接是胀接和焊接的结合。胀焊胶接按胀焊顺序可分为先胀后焊。此外,“膨胀”可以是机械膨胀,也可以是液压膨胀。胀焊键合也可分为强度焊 贴胀和密封焊 强度扩展。胀焊的顺序选择主要基于以下考虑:焊接前管道和管板的清洗和干燥条件;管道和管板之间是否有通道,以允许焊接产生的气体顺利排出;膨胀和W焊接过程相互补充或冲突。

- 法兰的分类方法及工具零件2019-08-07

- 法兰的压力等级2019-08-05

- 影响大型法兰的性能要素有哪些2019-08-03

- 不锈钢法兰的装置衔接不同法兰特性和运用留意事项2019-07-24

- 法兰连接?到底是怎样的一种连接方式吗?2019-07-24

-

暂无数据!

管板的特点及用途

管板的特点及用途 环形锻件

环形锻件 长颈对焊法兰

长颈对焊法兰 平板法兰

平板法兰